Xiangxin குழுமத்தில், முழு அளவிலான அலுமினியம் அலாய் தயாரிப்பின் உற்பத்தி மற்றும் விற்பனையில் நாங்கள் நிபுணத்துவம் பெற்றுள்ளோம்.20 ஆண்டுகளுக்கும் மேலான தொழில் அனுபவத்துடன், ஒரு குறிப்பிட்ட திட்டத்திற்கு ஏற்ற சிறந்த தரம் மற்றும் தீர்வை வழங்குவதற்கான அறிவும் திறனும் எங்களிடம் உள்ளது.

நாங்கள் மூன்று பொதுவான உற்பத்தி முறைகளை பட்டியலிடுவோம்—பில்லெட் உற்பத்தி, வார்ப்பிரும்பு உற்பத்தி, மற்றும் போலியான உற்பத்தி—அவற்றின் நன்மை என்ன, வாடிக்கையாளர்களுக்கு எது சிறந்த தீர்வு என்பதை கோடிட்டுக் காட்டுகிறோம்.

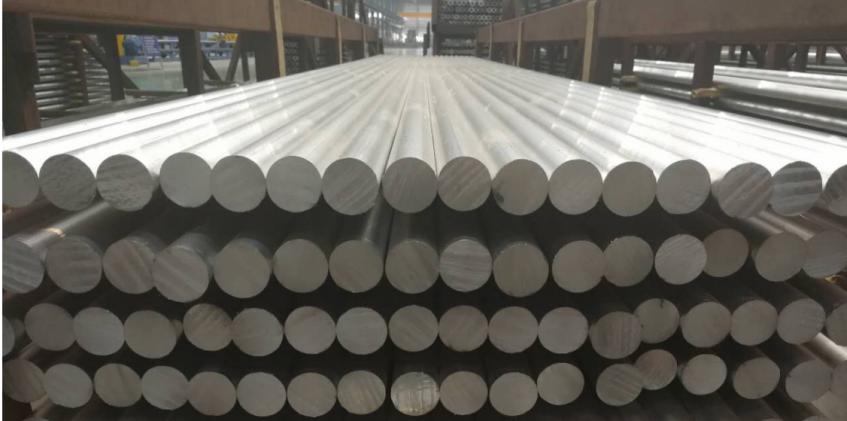

பில்லட் உற்பத்தி

பில்லட் என்பது உலோகத்தின் எந்த திடமான கம்பியையும் குறிக்கிறதுஇயந்திரம்ஒரு திடப்பொருளில் இருந்து ,"பில்லெட்" என்பது உற்பத்தி செயல்முறையை விட உற்பத்தி செயல்முறையில் பயன்படுத்தப்படும் உலோகப் பொருளின் வடிவத்தைக் குறிக்கிறது. பில்லட் என்பது ஒரு வகை உலோகம் மற்றும் குறிப்பாக உற்பத்தி செயல்முறையை (அல்லது தரம்) இறுதி தயாரிப்பு .அலுமினியம் பில்லெட்டுகள் சதுர அல்லது வட்ட குறுக்குவெட்டுகளுடன் கூடிய திடமான நீளம்.அவை பல்வேறு அலாய் மற்றும் உற்பத்தி கோரிக்கைக்கு ஏற்ப எந்த அளவிலும் செய்யப்படலாம்.

பில்லட் உற்பத்தி என்பது ஒரு கழித்தல் செயல்முறையாகும், ஏனெனில் உலோகம் ஒரு சிஎன்சி இயந்திரத்தால் அரைக்கப்பட்டு பகுதியை உருவாக்குகிறது.

பாகங்களை உற்பத்தி செய்ய CNC இயந்திரத்தைப் பயன்படுத்துவது மிகவும் துல்லியமான வகை உற்பத்தியாகும், ஏனெனில் இது கணினி-கட்டுப்படுத்தப்பட்ட செயல்முறையாகும்.

பில்லெட் அலுமினியம் அதன் சிறந்த வலிமை மற்றும் இயந்திரத்திறன் காரணமாக வாகன மற்றும் விண்வெளித் தொழில்களில் இன்னும் பரவலாகப் பயன்படுத்தப்படுகிறது.

பிற உற்பத்தி முறைகளுடன் ஒப்பிடுகையில், பில்லட் உற்பத்தி பின்வரும் நன்மைகளை வழங்குகிறது:

•இது குறைந்த அளவில் செலவு குறைந்ததாகும்.

•இது தயாரிக்கப்பட்ட பாகங்களில் அதிக துல்லியத்தை அடைகிறது.

•இது மூலப்பொருட்களை செயலாக்குகிறது மற்றும் முடிக்கப்பட்ட பகுதிகளை குறுகிய காலத்தில் உற்பத்தி செய்கிறது.

சிஎன்சி மெஷினிங், ரிவர்ஸ் உட்பட ஆஸ்ட்ரோ மெஷின் ஒர்க்ஸ் தனித்துவமான உற்பத்தி சேவைகள் பற்றி மேலும் அறிக

நடிகர்கள் உற்பத்தி

வார்ப்பு உற்பத்தி என்பது அலுமினியத்தை சூடாக்குதல், உருகுதல், ஊற்றுதல் மற்றும் குளிர்வித்தல் ஆகியவற்றை உள்ளடக்கிய ஒரு உற்பத்தி முறையாகும்.அலுமினியம் முதலில் ஒரு உருகிய நிலைக்கு சூடாக்கப்பட்டு, பின்னர் முன் தயாரிக்கப்பட்ட அச்சுக்குள் ஊற்றப்படுகிறது.அச்சு நிரப்பப்பட்ட பிறகு, அலுமினியம் குளிர்ந்து கடினப்படுத்த அனுமதிக்கப்படுகிறது.எந்த கட்டத்தில், இது அச்சின் உட்புற வடிவத்தை பராமரிக்க முடியும் மற்றும் அச்சிலிருந்து அகற்றப்படலாம். இந்த வார்ப்பு நுட்பங்களில் புவியீர்ப்பு அல்லது உயர் அழுத்த டை காஸ்டிங் அடங்கும்.இது உங்கள் தயாரிப்பின் வடிவத்தை உருவாக்குகிறது. வார்ப்பு அலுமினியம் பெரும்பாலும் இயந்திரத் தொகுதிகள், கியர்பாக்ஸ்கள் மற்றும் குறைவான துல்லியம் தேவைப்படும் பிற பாகங்களில் பயன்படுத்தப்படுகிறது.மலிவு மற்றும் பயன்பாட்டின் எளிமை காரணமாக இது வாகன மற்றும் விண்வெளித் தொழில்களிலும் பரவலாகப் பயன்படுத்தப்படுகிறது.

குறைந்த அளவு வார்ப்புகளுக்கு மிகவும் பிரபலமான வார்ப்பு முறைகள்நோ-பேக் மணல் வார்ப்புகள்மற்றும்பிளாஸ்டர் அச்சு வார்ப்புகள்.

வார்ப்பு குளிர்ந்தவுடன், அது முடிக்கப்பட்ட தயாரிப்பை வெளிப்படுத்த அதன் அச்சிலிருந்து "உடைந்தது".இந்த செயல்முறை உட்பட பெரும்பாலான உலோகங்கள் பயன்படுத்தப்படும்அலுமினியம், துத்தநாகம், மெக்னீசியம், அல்லது பல்வேறுஉலோகக்கலவைகள்.

வார்ப்பு உற்பத்தி பின்வரும் நன்மைகளை வழங்குகிறது:

•இது குறைந்த அளவு (மணல் வார்ப்பு) மற்றும் அதிக அளவுகளில் (இறக்கும்-காஸ்டிங்) செலவு குறைந்ததாகும்.

•இது பல்வேறு பகுதி வடிவங்கள் மற்றும் அளவுகளுக்கு இடமளிக்கிறது.

•இது நிகர வடிவ பகுதிகளை அடைகிறது, இது கழிவு உற்பத்தியை குறைக்கிறது மற்றும் பிந்தைய செயலாக்கத்தின் தேவையை நீக்குகிறது.

போலியான உற்பத்தி

போலியான உலோகம் இணக்கமாக இருக்கும் வரை (உருகாமல்) சூடுபடுத்தப்பட்டு, தேவையான வடிவத்தில் அழுத்தி அல்லது கட்டாயப்படுத்தப்படும்.இப்படித்தான் கொல்லர்கள் குதிரைக் காலணி, வாள் மற்றும் கவசங்களைச் செய்தார்கள்.நவீன முறைகள் சுத்தியல் மற்றும் சொம்புக்கு பதிலாக உயர் அழுத்த முத்திரையைப் பயன்படுத்துகின்றன. வார்ப்பு உற்பத்தியைப் போலவே, போலியான உற்பத்தி மூலப்பொருளை சூடாக்குவதை உள்ளடக்கியது.இருப்பினும், பொருள் உருகுவதை விட இணக்கமாக இருக்கும் வரை மட்டுமே சூடேற்றப்படுகிறது.பொருள் போதுமான அளவு நெகிழ்வான பிறகு, உற்பத்தியாளர் பல்வேறு சுருக்க முறைகளைப் பயன்படுத்தி விரும்பிய வடிவத்தில் அதை வடிவமைக்க முடியும்.மிகவும் பொதுவான மோசடி முறைகளில் ஒன்று ஃபோர்ஜிங் டையைப் பயன்படுத்துகிறது, இது மென்மையாக்கப்பட்ட உலோகத்தை சரியான வடிவத்தில் அழுத்துகிறது மற்றும் டையின் விளிம்பைச் சுற்றி அதிகப்படியான பொருட்களை அழுத்துகிறது.இந்த அதிகப்படியான பொருள் பகுதி குளிர்ந்தவுடன் தரையிறக்கப்படலாம்.

பிற உற்பத்தி முறைகளுடன் ஒப்பிடுகையில், போலி உற்பத்தி பின்வரும் நன்மைகளை வழங்குகிறது:

•இது வலுவான மற்றும் பெரிய பாகங்களை உருவாக்குகிறது.

•இது பல்வேறு பகுதி வடிவங்கள் மற்றும் அளவுகளுக்கு இடமளிக்கிறது.

•இது வார்ப்பதை விட மலிவானது.

வாடிக்கையாளரின் திட்டத்திற்கான சிறந்த உற்பத்தி தீர்வுகள்

உண்டியல் உற்பத்தி, வார்ப்பிரும்பு உற்பத்தி மற்றும் போலியான உற்பத்தி முறைகள் ஆகியவை தனித்துவமான நன்மைகளை வழங்குகின்றன. எது சிறந்தது என்று சொல்வது முற்றிலும் இல்லை?இந்த கூறு இறுதியில் எதற்காகப் பயன்படுத்தப்படும் என்பதைப் பொறுத்தது.அவை ஒவ்வொன்றும் அதன் நன்மைகளைக் கொண்டுள்ளன, எனவே எந்த கூறு பயன்படுத்தப்படும் என்பதைப் பொறுத்து எந்த உற்பத்தி முறை உங்களுக்கு சிறப்பாகச் சேவை செய்யும் என்பதைத் தீர்மானிக்கும்.உங்கள் நிறுவனத்திற்கு எந்த வகையான உலோகக் கூறுகளை வாங்க வேண்டும் என்பது குறித்து உங்களுக்கு கேள்விகள் இருந்தால், இன்றே எங்களைத் தொடர்புகொள்ளவும்!நாங்கள் நடிப்பு மற்றும் மோசடி ஆகிய இரண்டிலும் முன்னணியில் இருக்கிறோம், மேலும் சிறந்த தீர்வையும் மிக உயர்ந்த தரத்தையும் வழங்குவதற்கான தொழில்நுட்ப அதிகாரம் எங்களுக்கு உள்ளது!உங்கள் தேவை எதுவாக இருந்தாலும், நாங்கள் அதை பூர்த்தி செய்து உங்கள் எதிர்பார்ப்புகளை மீறுவோம்.

இடுகை நேரம்: டிசம்பர்-28-2023